制冷商情

制冷人的贴身“智库”

技术分享 | 中小型铝排冷库的设计和应用注意事项

现如今,行业的发展和人类对生活品质要求的提高,带动了各种冷库的建设,冷库类型越来越多样化。

铝排冷库是其中一种较有优势的冷库类型,具有干耗小、空间利用率高、除霜频次低等优点,受到越来越多人的关注和使用,下面内容分享是英华特应用工程师在实际工作经验和工程现场经常碰到的一些关于铝排冷库的设计和应用问题的阐述,抛转引玉,欢迎大家留言讨论。

PART.01

铝排介绍与技术参数

铝排降温原理

利用铝管和片翼组成的平行通道,使冷空气在通道内形成“烟道”效应,冷空气被加速下沉,冷热空气对流加快,从而实现快速降温。

常见铝排形状

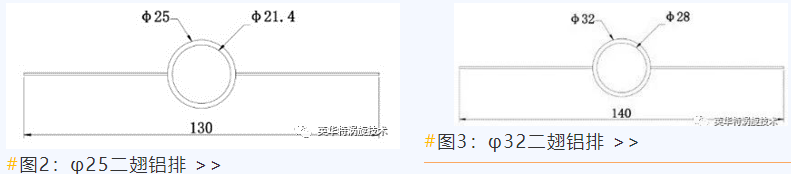

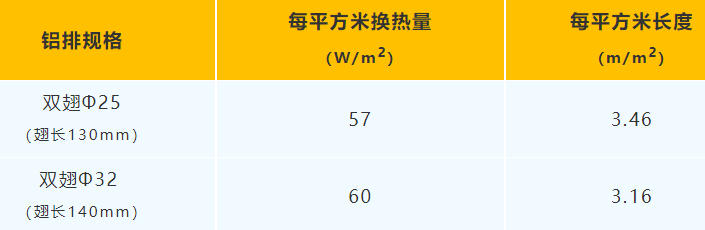

常用的二翅铝排有如下两种,如图2和图3所示。

常见铝排相关技术参数

以二翅铝排为例,设定条件为冷库空气温度为-18℃,相对湿度为90%,温差为10℃,技术参数如下(生产厂家不同,技术参数可能会略有不同,供参考)。

铝排优缺点

铝排优点:干耗小、空间利用率高、化霜频次低、蓄冷能力强等;

铝排缺点:成本高、安装复杂、冷媒充注量多、不适合做高温库等。

铝排吊装注意事项

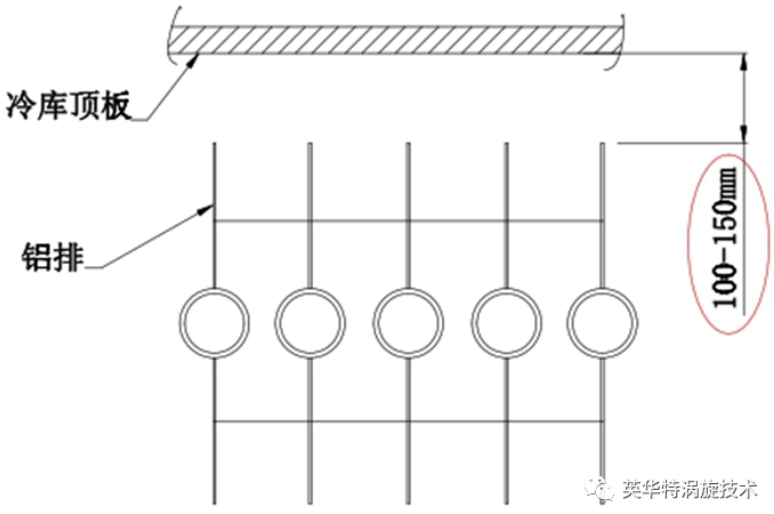

铝排与冷库顶板距离

为确保空气对流,充分发挥“烟道效应”,铝排与冷库顶板要有100~150mm的距离,如图4。

冷库顶板承重

由于系统在运行时,铝排内会有大量的冷媒,因此在吊装铝排时要考虑冷库顶板的承重,承重包括铝排自身重量和冷媒重量,建议冷库顶板的承重设计按照至少50kg/m2进行设计。

铝排吊装

为保证制冷剂在铝排内沿直线流动,减少压力损失,安装时铝排务必要确保水平安装。

铝排库分路

单程管长度

为减少压力损失和制冷剂在铝排内的蒸发效果,设计时按照每路换热量约1.5kW~2kW,即单程管长度约为80~100米。

分路数

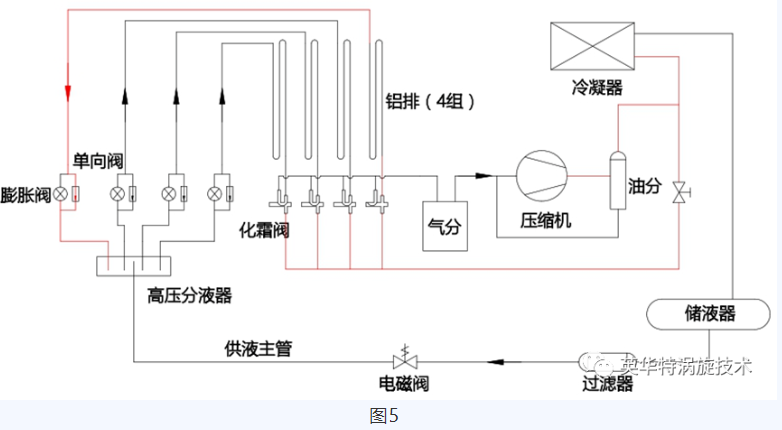

对于采用热氟化霜功能的系统,建议一组不能少于四路,即一路化霜的同时有三路在制冷,系统图如图5;对于没有热氟化霜功能的系统,分路数没有要求,可根据需要采用分液器分成1~14路。

吸气过滤器

虽然现在加工铝排的工艺有了很大的改善,但在加工和运输过程中仍会出现一些杂质,为保护压缩机、膨胀阀等不被系统中的杂质所堵塞,务必要在气液分离器入口处加装可更换滤芯的过滤器,调试运转1~2天后,可进行更换;运行1~2个月检查无杂质后可将滤芯取出,以减少系统压降。图6为调试期间运行约10个小时滤芯对比,图7为从调试完成后的滤芯中取出的杂质。

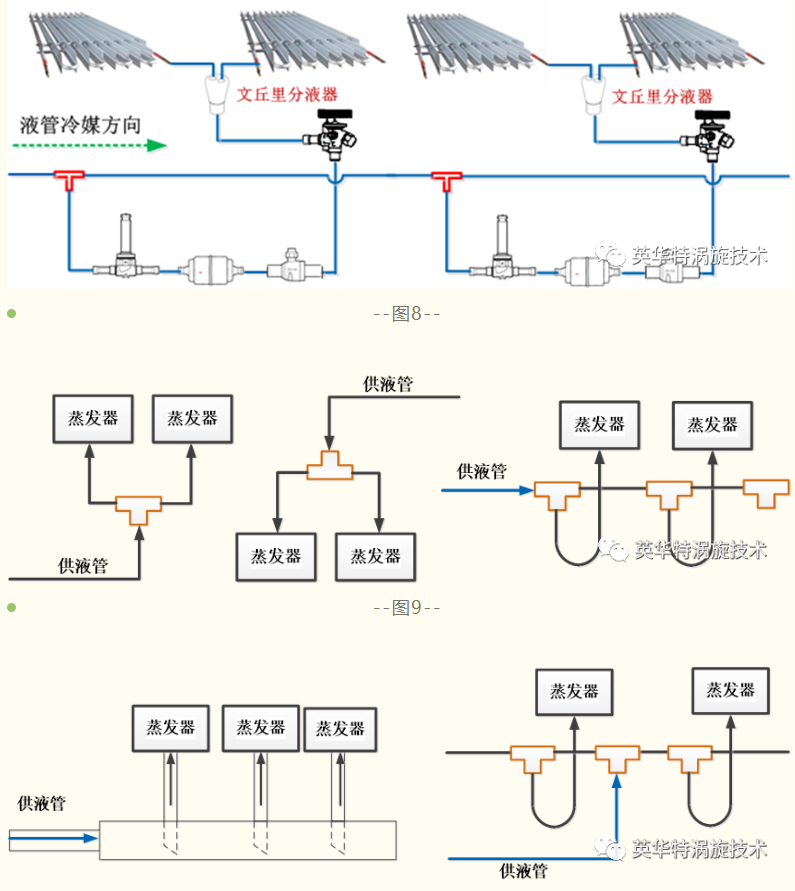

铝排的分液

为了确保单程管长不大于80~100米,因此单程管长较长时需要进行分液,如果分液不均,可能会造成有的过热,有的回液,如果测量每组铝排出口的温度,会发现有明显的差异,同时铝排会出现有的有霜,有的无霜,严重影响制冷效果,分液不均导致制冷效果差是铝排库中非常常见的,而影响分液不均的主要有分液器、分液形式和分液管路设计。

铝排制冷系统设计

储液器

由于排管的容量远大于冷风机发卡管的容量,需要充注更多的制冷剂,因此也需要更大容量的储液器,根据经验值,排管形式的制冷机组,储液器的容量应不小于排管容量的20%~25%。

气液分离器

排管系统因制冷剂充注量较多,为防止回液,影响压缩机的可靠性,建议配置大容量的气液分离器,容量可参照储液器。

油分离器

由于铝排库一般都是中低温型冷库,蒸发温度较低,加上排管容积较大,系统回油相对困难,为防止可能出现压缩机短时缺油,建议铝排库标配油分离器。

曲轴箱加热带

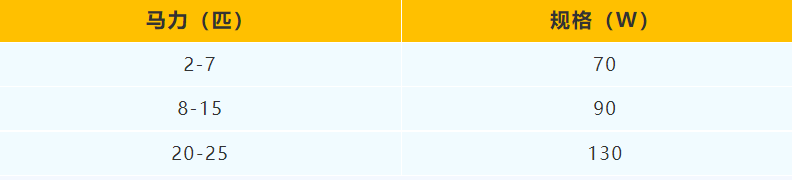

为防止冷媒迁移导致压缩机被液击和带液启动,除系统做好相应的防冷媒迁移措施(如防逆流弯、真空停机等)外,建议配置曲轴箱加热带,对于全封闭涡旋压缩机,规格值建议如下表所示,并在长时间不用时要提前至少12小时上电。

管路设计

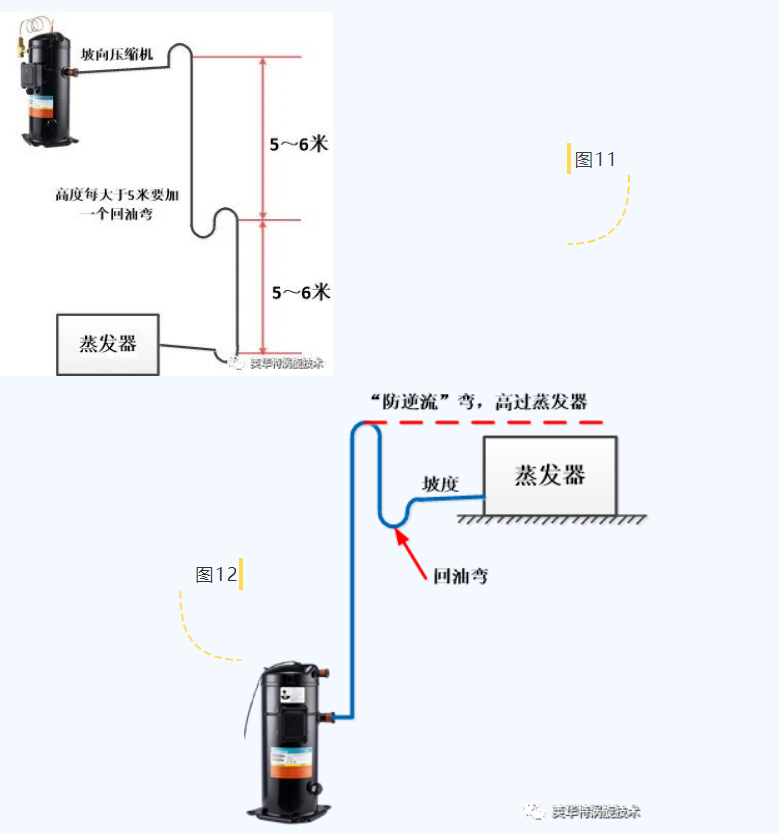

用于排管的冷库一般都是容积较大且库温较低,对应蒸发温度也较低,因此系统在低蒸发压力运行时,不利于回油,所以吸气管路的设计和回油弯的设计至关重要,尤其是压缩机在上,排管在下的情况,需每隔5~6米设置一回油弯,如图11。

另外当蒸发器在上,压缩机在下时,为了防止在机器停机时排管内的冷媒迁移至压缩机,导致机组在启动时出现液击,需要在吸气管路加回油弯的同时再加一“防逆流”弯

化霜

如果长时间不对铝排进行除霜处理,会出现换热效率下降、制冷效果变差、耗能增大、系统回液等风险,因此建议及时进行除霜,化霜标准建议如下:

1、 雪花状浮霜厚度超过15mm,坚冰实霜厚度超过5mm;

2、 1.5-2年至少除一次霜;

3、 对分段热氟化霜的系统,要根据蒸发器压降通过在旁通热氟管路前加截止阀建立压差,不化霜时要通过球阀等关闭热氟管路。

综上,本文将中小型铝排冷库的设计和应用注意事项进行总结,有不当之处请联系我们一起沟通和讨论,以更好的设计和应用好铝排冷库,最终为用户做出高效、节能的优质铝排冷库。

了解铝排更多资讯……

点击查看中国制冷行业品牌榜……

评论

0

查看全部 0 条评论

相关文章

工程商更喜欢什么样的铝排?

铝排冷库因其无需风扇,食品干耗少,排管耐压高的特点十分受工程商青睐。但铝排运输装载量小运费高、容易损…上海康叶:更节能的高效铝排系统

上海康叶制冷设备有限公司位于上海市,公司是一家集制冷设备设计、生产、研发、销售为一体的大型综合性企业…传统焊接铝排管弊端何解?

如何解决传统焊接铝排管在生产过程中,焊接工艺复杂、焊接点易泄漏、生产成本高等问题呢?2024年中国冷…